Outstanding engineering

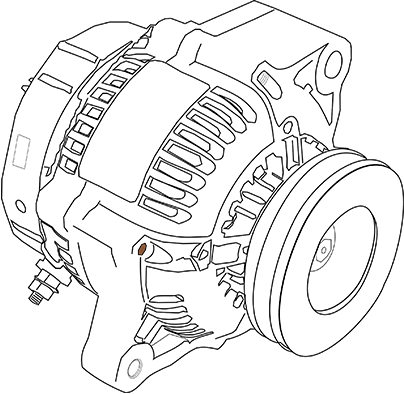

자동차 부품 피로도 검사에 적용 가능한

머신러닝 기반의 비전검사 시스템

IOT 기술의 접목으로 생산현장을 모니터링하고 제어하며 ERP, MES등 시스템간 인터페이스가 편리해집니다. 옥내/외에 위치한 자재/재고 자산의 위치와 상태를 모니터링하고 합리적 물류 흐름을 제시하여 효율적인 자산 운용이 가능합니다.

Current situation

기존의 인력 투입을 통한 제품 검사, 중도 종료 프로세스 미흡, 통합제어 및 관리 시스템의 부재로 인한 신뢰성 시험 효율성 저하를 해결하기 위해 머신러닝 기반의 비전 검사 시스템 도입이 시급합니다.

The Need for Machine Learning

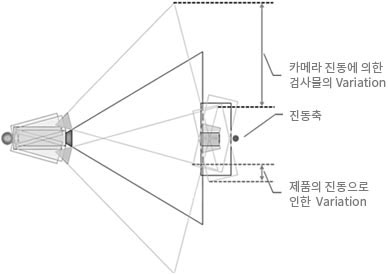

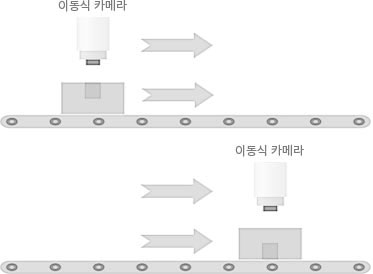

비전 검사가 이루어지기 열악한 환경(카메라의 진동이나 이동)에서의 비전 검사 실시. 그로 인한 Focus Out 발생과 Noise 발생으로 인한 특징점 추출의 어려움이 발생합니다. 이런 진동 문제 해결 시 이동형 카메라로 응용이 가능하고 비전 검사 시스템 도입 시 비용 절감 효과가 발생합니다.

Engineering utilization

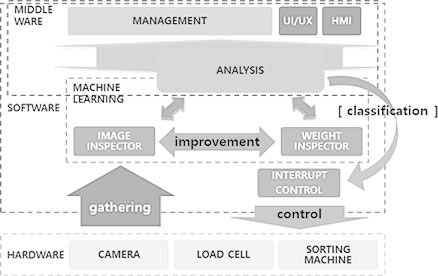

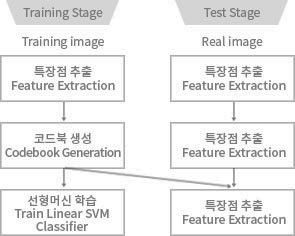

두 가지 머신러닝 방법을 활용한 검사시스템을 개발합니다. 양/불량 판단은 지도학습 방법을 이용하고 노이즈 제거에는 비지도학습방법을 통한 특징점 추출과 이미지를 형상화합니다.

Software Configuration

제조 현장에 적용 가능한 검사시스템 개발, 비전검사 시스템에 사용 가능한 머신러닝 시스템을 별도 개발하여 검사 공정 고도화를 통한 실시간 생산 정보 관리 및 업무 효율 향상, 생산성 증대, 기존 미적용 환경을 위한 검사 시스템과 자동차 부품기업 수출로 기업 매출액 증대, 기계 제조업 SW융합을 통한 경쟁력 상화로 수출 증대가 예상됩니다.